Messung von Rauchgasen in Drehrohrofen von Zementwerken

EnotecBis zu 950 °C heißes Rohmehl, hohe Geschwindigkeiten und Temperaturen des staubbelasteten Rohgases von 1200 °C: Die Faktoren an der Messstelle direkt am Ofeneinlauf sorgen bei Zementwerten dafür, dass eine Erfassung der Gaswerte nur schwer möglich ist. Auch die Spenner Zement GmbH in der Nähe von Dortmund hat mit diesen Bedingungen zu kämpfen: Stand eine Kontrollmessung im Ofen an, war dies immer mit großen Vorsichtsmaßnahmen und viel Aufwand verbunden. „Die fast vier Meter lange Sonde musste von zwei Arbeitern manuell in den Ofen geschoben und während des Messvorgangs ständig beobachtet werden“, erklärt Franz Haselhorst, stellvertretender Leiter der Elektroinstandhaltungsabteilung im Unternehmen. Eine halbe Stunde konnte sie höchstens im Ofen verbleiben, danach waren sowohl die Sonde als auch die Einlaufkammer so stark mit Heißmehlanbackungen verunreinigt, dass die Sonde wieder herausgenommen und mit Luftdruck gereinigt werden musste. Zudem ist der Verschleiß durch die hohen Geschwindigkeiten des staubbelasteten Rohgasstroms in der Regel sehr hoch. Bei Spenner war bisher eine Standardsonde im Einsatz, die mit einer Wasserkühlung und einem nachgeschalteten Luftkühler ausgestattet war. Die zugehörige Regelung musste ständig beobachtet werden. „Daher haben wir tatsächlich nur zur Ursachenermittlung gemessen, wenn die Gaskonzentration im Ofen nicht optimal war“, so Haselhorst.

Kontinuierliche Ermittlung

der Werte direkt im Ofen

„Durch die permanente Messung der Gaskonzentration können wir zu jeder Zeit feststellen, dass der Verbrennungsvorgang optimal läuft und bei Abweichungen sofort die Luftzufuhr entsprechend regulieren“, so Haselhorst. „Außerdem hält sich die Wartung in Grenzen, was uns viel Zeit, Arbeit und Kosten einspart sowie Unterbrechungen des Ofenbetriebs verhindert.“ Die Großfeuerungsanlage bei Spenner Zement ist rund um die Uhr im Einsatz. Als Brennstoffe werden Braunkohlenstaub und Sekundärbrennstoffe eingesetzt. Die neue Sonde muss trotz dieser Belastung lediglich etwa alle neun Monate von den ENOTEC-Mitarbeitern überprüft werden.

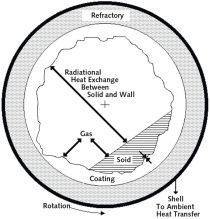

Drehvorrichtung verhindert das

Festzementieren der Sonde

Darüber hinaus reinigt sich das System alle drei Minuten selbst (Bild 3). „Im Kühlschutzrohr haben wir einen großflächigen Staubfilter mit einer Stoßplattenspitze installiert, die in bestimmten Zeitabständen ausfährt und selbst hartnäckigste Ablagerungen beseitigt“, erläutert Fred Gumprecht, Geschäftsführer der ENOTEC GmbH, das Prinzip. Zusätzlich sorgt ein patentierter Schwenkantrieb für ein kontinuierliches Drehen des Rohres in radialer sowie in axialer Richtung. Daneben gehören eine Kontrolleinheit vor Ort, ein SPS-Steuerschrank sowie eine Wärmetauscheranlage zum System.

Durch die ständige Überwachung der Sauerstoffkonzentration im Ofeneinlauf ist es für Spenner Zement möglich, die über einen Bypass zum Calzinator geführte Verbrennungsluft zu steuern. Dort werden per SNCR-Verfahren die Stickoxid-Werte (NOx) über die Eindüsung von Ammoniakwasser (NH3) in den Rauchgasen reduziert.