Moderner Hochimpuls-FLEXIFLAME™ Drehofenbrenner

GRECO

Greco baute in den frühen 90er Jahren Drehofenbrenner für den lokalen Markt der Zementhersteller und kam frühzeitig für die Umstellung der zahlreichen Schweröl- und Kohlefeuerungen auf den günstigeren Brennstoff Petrolkoks zum Zuge. Aus heutiger Sicht war diese Bauweise der Brenner eine fortschrittliche Technik. Mittels hohem Impuls und achsensymmetrischem Brenneraufbau war es gelungen, Petrolkoks als sicheren Brennstoff zu verwenden und damit die Brennstoffkosten deutlich zu reduzieren. Bis heute hat Greco mehr als 300 Brenner in die weltweite Zementindustrie geliefert, die diese Technik erfolgreich verwendet.

Seit den Anfängen von Greco hat sich die spezielle, maßgeschneiderte Brenner-Bauweise, eine genau auf die Ofenanforderungen geplante Brennergeometrie, als gute Philosophie der Firma gehalten. Heute findet die Entwicklungsarbeit maßgeblich in Österreich statt, wo die technische Zentrale von Greco seit 2010 unter Beteiligung des Pyroprozessspezialisten A-TEC aufgebaut und betrieben wird. Der R&D Abteilung stehen weitreichende Testmöglichkeiten zur Verfügung, um weitere Entwicklungen im Brennerbau durchführen zu können.

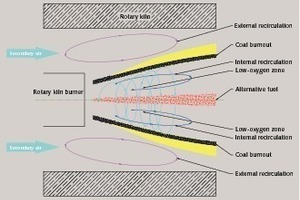

Aufbau des Hochimpuls-FLEXIFLAME™ Brenners

Die zentralen Einbauten des Brenners wie Öllanzen, Ersatzbrennstoffrohre, Zünder, etc. werden über eine Stauscheibe geführt und gekühlt. Wenn es der Brennstoffmix und die Kanalanordnung zulassen, wird auf eine achsensymmetrische Bauweise Rücksicht genommen, da diese Vorteile in der Flammenführung entgegen unsymmetrischen Anordnungen zeigt. Der sehr sichere Brenneraufbau lässt eine sehr genaue Brennereinstellung zu. Alle Brennerkanäle sind getrennt einstellbar und daher gut in der Funktion nachvollziehbar.

Der wichtige Mischimpuls des Brenners wird je nach Ofenanwendung kundenspezifisch laut Anlagenkonfiguration sowie Brennstoffzusammensetzung und Klinker-analyse gewählt. Diese kundenspezifische Brennerauslegung mit einer durchdachten Düsengeometrie hat auch bei sehr sensiblen Öfen, wie z. B. einem Weisszementofen mit Planetenkühler (niedrige Sekundärlufttemperatur), der mit einem Brennstoffmix mit Petrolkoks und festen Ersatzbrennstoffen (Sägemehl & Fluff) betrieben wird, sehr gute Betriebsergebnisse erzielt und dadurch Brennstoffkosten gemindert. Typische spezifische Brennerauslegungskriterien sind:

Primärluftdrücke: 200–500 mbar

Primärluftmenge: 4–10 %

Axialer Brennerimpuls: 6–14 N/MW

Brennstoffbeladezahl: max. 5 kg/kg Luft

RDF Beladezahl: 2,5–4 kg/kg Luft

Der Kohlekanal wird ohne Konus oder geometrische Ablenkung ausgeführt (eine Zuluft für Geschwindigkeitsanpassung der Kohleeindüsung ist möglich)

Ersatzbrennstoffrohre sind mit Verbundwerkstoffen am Einlauf geschützt

Mischdüsen für Ersatzbrennstoffe (RDF) sind aus Verschleißgründen außerhalb an der Stauscheibe angeordnet

Kohleeinlaufteile in den Brenner sind strömungsoptimiert und keramisch geschützt

Gute Brennerkühlung (längere Standzeit der Mauerung) durch die höhere Strömungsgeschwindigkeit im äußeren „Externen Luft“- Kanal.

Kohle/Petrolkoks als Brennstoff

Speziell bei Brennerbauarten, die mit niedrigen Mischenergien (Mischimpuls I = m · v), d. h. mit niedrigen Primärluftdrücken und geringer Primärluftmenge arbeiten, ist eine Verlängerung der Flamme messbar, die in einer längeren Sinterzone resultiert. Diese verlängerte Sinterzone kann zu unerwünscht hohem Klinker-Kristallwachstum führen, was wiederum in größeren Klinkergranalien resultiert. Die oftmals vermeintliche Kürzung der Flamme mit höheren Drallluftmengen kann diesen Vorgang nur unzureichend kompensieren, da dies mit dem zu niedrigen Primärluftimpuls meist nur an der Randschicht der Flamme passiert, jedoch nicht bis ins Flammenzentrum vordringen kann. Grundsätzlich sollte ein hoher Drallgrad am Brenner verhindert werden, da dieser den Diabolo-Effekt, d. h. eine anfängliche Flammeneinschnürung mit anschließender trompetenartiger Flammenexpansion bei hohem Drallgrad der Flamme erzeugt, die aber für den Brennprozess kontraproduktiv ist.

Emissionskontrolle

Feste Ersatzbrennstoffe

Oft wird beobachtet, dass Ersatzbrennstoffpartikel teilweise vorzeitig aus der Flamme ausfallen und im Klinkerbett landen. Der Hauptteil der Ersatzbrennstoffe brennt weiterhin in der Flamme und führt zu einer Flammenverschleppung in Richtung Ofeneinlauf. Diese Problematiken treten je nach Brennstoffzusammensetzung und Zündfreudigkeit bei Einsatzraten von 10-60 % der thermischen Feuerungsleistung am Hauptbrenner auf. Eine weitere Erhöhung der Einsatzrate von festen Ersatzbrennstoffen ist mit der konventionellen, heute bekannten Technik nicht wesentlich zu erhöhen, ohne weitere Problematiken im Ofenbetrieb aufzuwerfen.

Brennertechnik der Zukunft

www.greco-ltd.com

sehr einfach einstellbare, schlanke Flammenform

hoher Brennerimpuls und doppelt verdrallte Flamme ergibt sehr gute Flammeneinstellbarkeit

geringerer Brennerdurchmesser (kleinere Bauform, geringeres Brennergewicht)

sichere, robuste Brennerbauweise (hohe Betriebssicherheit, wenig Verschleiß)

keine beweglichen Bauteile

konstante Brennerquerschnitte an Brennstoff- und Luftdüsen

möglichst konzentrischer, achsensymetrischer Brenneraufbau

kurze, scharfe Flammeneinstellung möglich um Schwefelkreisläufe zu mindern

möglichst niedrige Primärluftrate mit höherem Impuls = niedrigere NOx Emissionen

Vorbereitungen für zentrale Sauerstoffanreicherung