7. Internationaler VDZ-Kongress 2013

Process technology of cement manufacturing, Duesseldorf/germany, 25.-27.09.2013Howard Klee, früherer Leiter der Cement Sustainability Initiative (CSI) des World Business Council for Sustainable Development (WBCSD), gab einen Einblick in die weltweite Kooperation der 24 Mitgliedsunternehmen der CSI. Er sagte, die globale Zement- und Betonindustrie stehe zwar vor großen Herausforderungen, doch sie könne der Schlüssel zu einer nachhaltigeren Wirtschaftsentwicklung in schnell wachsenden und sich rasant verändernden Gesellschaften sein. Dank der CSI und ihres jährlichen Lageberichts gibt es nun eine zentrale Daten- und Wissenserfassung, die als Grundlage für Diskussionen über Klimaauswirkungen und industrielle Abgase, Energie- und Rohstoffmanagement sowie über Gesundheit und Sicherheit am Arbeitsplatz dienen kann. Die CSI wird nun auch als führender Ansprechpartner für Regierungen und regierungsunabhängige Organisationen anerkannt.

In den letzten Jahren wurden beachtliche Energieeinsparungen realisiert, während produktbezogene CO2-Emissionen und andere Parameter deutlich verbessert werden konnten. Cecilia Tam von der International Energy Agency machte auf den aktuell gegenläufigen Trend auf dem globalen Energiemarkt aufmerksam. Die Öl- und Gasgewinnung erlebt derzeit eine Renaissance, weil viele Länder zunehmend auf Ölimporte angewiesen sind, während andere ihre Anstrengungen verdoppeln, die Energieeffizienz zu verbessern. Tam vermutet, dass zwei Drittel des wirtschaftlichen Potenzials zur Verbesserung der Energieeffizienz bis 2035 in der Baubranche, der Stromerzeugung, dem Transportwesen und der Industrie im Allgemeinen brachliegen, weswegen ihnen eine Schlüsselrolle beim Übergang zu neuen Energien zukommt.

Joe Harder von OneStone Consulting verzeichnet einen langsamen Kapazitätsanstieg der Drehrohröfen in den letzten Jahren. Sowohl technische wie auch wirtschaftliche Hintergründe sprechen für die Erhöhung der Klinkerleistung, deren Maximum aktuell bei ca. 13 000 tato liegt. Eine geringere Wachstumsrate hat in vielen Wirtschaftsregionen jedoch zu einem Trend zum vermehrten Mahlen geführt. Die resultierenden steigenden Energiekosten haben zu enormen Belastungen geführt, so dass viele vorhandene Mühlen nun durch neue ersetzt wurden. Jedes Jahr werden – China nicht mitgezählt – ungefähr 200 Mühlen in Auftrag gegeben, die zwischen 2010 bis 2012 einer Kapazität von 45 bis 50 Millionen Tonnen entsprachen. In den meisten Fällen führt eine Ersatzinvestition auch zu einer Steigerung der Produktionsmenge oder zur Schaffung neuer Kapazitäten. Harder richtete den Blick auch noch auf den Trend zur Abwärmerückgewinnung, die in China sehr weit verbreitet ist, wo 739 Anlagen (95 % der weltweiten Kapazität) als herkömmliche dampfbasierte Systeme für die interne Stromgewinnung genutzt werden.

Andreas Schaab von der Hochtief Construction AG stellte den Standpunkt eines Anwenders vor – der Baubranche. Er sprach über Spezifikationen und Anforderungen, denen Zemente in dieser umkämpften Baubranche gerecht werden müssen, und zeigte anhand des Beispiels Spritzbeton im Tunnelbau, welche extremen Anforderungen ein Zement quasi ohne Toleranzen erfüllen muss. Diese Art von Spritzbeton ist chemisch perfekt abgestimmt und reizt seine Sollwerte voll aus, da er angemischt, transportiert und über weite Entfernungen gepumpt werden muss, bevor er dann beim Auftreffen auf die Wand sofort aushärten und seine volle Festigkeit entwickeln muss. Daher ist es ungemein wichtig gemeinschaftlich die Probleme zu erkennen, offen zu diskutieren und ein gemeinsames übergreifendes und effektives Qualitätsmanagementsystem zu haben, das die gesamte Prozesskette abdeckt.

Martin Schneider, Hauptgeschäftsführer des VDZ, betonte schließlich, dass ein solcher vierjährlicher Fachkongress den Teilnehmern alle Fortschritte und Erfolge in vielen Fachbereichen komprimiert vermitteln kann. Durch die Notwendigkeit, Produktionskosten zu senken und auf instabile wirtschaftliche Bedingungen zu reagieren, suchen die Zementbranche und deren Anlagenlieferanten ständig nach individuellen Lösungen und Herangehensweisen zur Verbesserung des Zementherstellungsprozesses.

Derzeit gibt es zwar keine bahnbrechenden Innovationen für den Klinkerbrennprozess, doch die Prozessoptimierung wird stetig vorangetrieben. Moderne Klinkerkühler sind bereits mit Wirkungsgraden um 75 % verfügbar, ebenso gibt es Brenner, die speziell für hohe thermische Substitutionsraten von entsprechend aufbereiteten Ersatzbrennstoffen entwickelt wurden, und hocheffiziente SNCR- und SCR-Verfahren haben in Feldversuchen ihre Umsetzbarkeit unter Beweis gestellt. Eine gute Kooperation mit diversen Anlagenlieferanten hat zu Verbesserungen beim Mahlen von Rohmaterial und Zement geführt und zugleich den Energieverbrauch gesenkt.

An der CO2-Abscheidung und -speicherung wird weiterhin intensiv geforscht, aber die Erfolgsaussichten sind eher gering. Eine Fallstudie, die sich hauptsächlich auf die deutsche Zementindustrie konzentrierte, deckte eine maximal mögliche Einsparung von nur 14 % auf, selbst wenn angenommen würde, dass alle Drehrohröfen und Zementwerke auf der grünen Wiese errichtet würden. Diese Einsparungen werden andererseits von höheren Verbräuchen für zusätzliche Gerätschaften aufgefressen, die für den wirtschaftlichen Einsatz alternativer Brennstoffe und Rohmaterialien, die Abgasreinigung und die Reduktion von Feinstaub und NOx-Emissionen benötigt werden. Durch das feinere Ausmahlen von Zement und der zunehmende Einsatz granulierter Hochofenschlacke, einem Zementbestandteil, der schwieriger zu mahlen ist als Klinker, wird der Energieverbrauch ebenfalls weiter steigen.

Hochkompetente Experten aus den Bereichen Anlagenbau, Montage und Betrieb gewährten im Verlauf der folgenden Kongresstage beeindruckende Einblicke. Nachdem der Tag mit den Visionen und zukünftigen Herausforderungen aus Sicht von Zementanlagenbauern wie FLSmidth A/S, KHD Humboldt Wedag GmbH, Sinoma International Engineering Co. Ltd. und ThyssenKrupp Resource Technologies GmbH begonnen hatte, lag der Fokus in der zweiten Tageshälfte auf einer Präsentation der Dyckerhoff AG über Umwelttechnologien sowie auf einem Überblick über die Möglichkeiten und Grenzen der SNCR-Technologie. Die Schwenk AG teilte ihre Erfahrungen mit der High-Dust-Anlage in Mergelstetten, die Rohrdorfer Gruppe hatte ihre Low-Dust-Anlage im Werk Rohrdorf untersucht und die Lafarge CTEC GmbH Wien ihre Semi-Dust-Anlage im Werk Mannersdorf. Der Beitrag der Wopfinger Baustoffindustrie GmbH befasste sich damit, wie die NOx-Emissionen reduziert und gleichzeitig die Geruchsbelästigungen durch eine Regenerative Thermische Oxidation (RTO) beseitigt werden können, in der biologisch abbaubare Papierabfälle (Spuckstoffe) eingesetzt werden.

Titan America gewährte uns einen Einblick in das US-amerikanische Programm zur Quecksilberreduzierung. Das Thema Quecksilberemissionen wird weltweit vom United Nations Environmental Program (UNEP) in dessen Bericht „Global Mercury Assessment“ aufgegriffen. Aufgrund seines hohen Dampfdrucks ist Quecksilber ein hoch flüchtiges Element, das häufig in natürlichen telethermalen Lagerstätten von Kohle und anderen Mineralien vorkommt. Maßnahmen zur Senkung der Quecksilberwerte müssen durch die Kontrolle diverser alternativer Rohmaterialien und Brennstoffe gestützt werden. Die effektivste Vorkehrung ist jedoch die Ausschleusung von Ofenstaub zur Abscheidung des Quecksilbers in Kombination mit einer ausgeklügelten Temperaturregelung. Trotz der Tatsache, dass es bis jetzt noch keine geeignete Technologie gibt, die diese strengen Grenzwerte erfüllt, favorisiert die US-amerikanische Umweltschutzbehörde EPA seit einiger Zeit das Amalgamieren in goldhaltigen Filtern.

Die HeidelbergCement Group Brüssel startete die Parallelsitzung über Nachhaltigkeit und Energie-/Ressourcennutzung, indem sie die Teilnehmer gedanklich zu einer Abbaustätte führte und ihnen moderne Möglichkeiten zum Schutz der Biodiversität aufzeichnete. Die Holcim AG berichtete über ihre Erfahrungen mit der Abwärmerückgewinnung in ihrem Werk Untervaz, und im Anschluss zog Prof. Werner von der Technischen Universität Wien einen Vergleich zwischen den Energiebilanzen der Abwärmerückgewinnung und der Stromerzeugung für den Zementklinkerprozess.

Gernot Kirchner (Lafarge Zement GmbH), Leiter einer internen VDZ-Arbeitsgruppe, untersuchte die Frage, wie effektiv die Zementherstellung nun bereits geworden ist, und zerstreute falsche Hoffnungen auf ein enormes zukünftiges Verbesserungspotenzial. Die Veranstaltung wurde von Stefan Schäfer abgerundet, der die Unterstützung des VDZ durch verbesserte Schulungsmaßnahmen in der Zementbranche ansprach. Die weitverbreiteten Kugelmühlen, standen im Mittelpunkt des VDZ-Mühlenaudits. Durch diese Tools lässt sich ein besseres Verständnis des Zerkleinerungsprozesses und individuell die Mahleffizienz steigern, was auch Thema der späteren Vorträge des Nachmittags war.

FLSmidth A/S veranschaulichte, wie vielseitig eine optimierte Mahlanlage genutzt werden kann, und im Anschluss stellte Gebr. Pfeiffer SE seine bisher größte Walzenschüsselmühle vor, die vor Kurzem in Indien fertiggestellt wurde. Für das Mahlen von Rohmaterial und von Zement wird immer noch am meisten Strom benötigt, weshalb große Anstrengungen unternommen werden, den spezifischen Stromverbrauch zu senken. Die Loesche GmbH zeigte auf, wie wichtig nicht nur Energieeffizienz, sondern auch Zuverlässigkeit und Vielseitigkeit des Mahlprozesses sind. Für die Zerkleinerung von Rohmaterial sind Vertikalrollenmühlen (VRM) am weitesten verbreitet, während andere Mühlenarten und Kombinationen für die Fertigmahlung zum Einsatz kommen. Die ThyssenKrupp Resource Technologies GmbH stellte ihre Quadropol RD vor, die erste Vertikalrollenmühle mit angetriebenen Rollen.

HeidelbergCement untersuchte die Produktion von Hüttenzement, bei der gewöhnlicher Portlandzement und Schlacke separat gemahlen und anschließend vermischt werden. Das Hefei Cement Research Institute befasste sich mit dem Mahlen in einer HFCG-Rollenpresse und den Anwendungsmöglichkeiten dieses Verfahrens.

Höhepunkt des feierlichen Dinners am Abend war die Verleihung des Klaus-Dyckerhoff Preises an Duncan Herfort für seine hervorragende Arbeit im Bereich der Zementhydratation.

In vielen Ländern der Welt werden fossile Brennstoffe in großem Maße durch alternative Brennstoffe ersetzt. Die Zementindustrie hat Technologien und Verbrennungsstrategien entwickelt, um noch heterogenere Reststoffe zu verwerten, als im Verlauf der letzten Jahre. Die Methoden basieren auf neuen Erkenntnissen über Abfallmanagement und die Aufbereitung, auf verbesserter Aufgabekontrolle und Brennertechnologie. Mangelnde Qualitäten von Sekundärbrennstoffen, die von unerfahrenen Zulieferern aufbereitet wurden, können zu schwer wiegenden Problemen während des Verwertungsprozesses führen. Buzzi Unicem stelle daher eine neue Lösung vor, wie der Feuchtigkeitsgehalt und der biogene Anteil bestimmter heizwertreicher Fraktionen, die aus kommunalen Abfällen stammen, reduziert werden könnte. Nach einer biologischen Trocknung und der Nah-Infrarot-Sortierung (NIR) von PVC zerkleinert deren Kettenmühle die Partikel so effizient, dass diese optimal in der Sinterzone verbrannt werden können.

Eine andere Trocknungsstrategie wird durch die Nutzung verfügbarer Abwärme in einem Trommeltrockner verfolgt, wodurch der Feuchtigkeitsgehalt deutlich gesenkt und die Verbrennungseigenschaften verbessert werden. Diese Technologie wurde von Cemex Poland vorgestellt.

Die Italcementi Group stellte eine Ausschreibung für eine moderne Anlage mit einer Leistung von 3000 tato vor, in der innovative und nachhaltige Produktionsmethoden zum Einsatz kommen sollen. Die Tieftemperaturkorrosion im Allgemeinen sowie die Ofenmantelkorrosion im Speziellen waren Schwerpunkte einer Untersuchung des VDZ und der Jura-Cement-Fabriken AG.

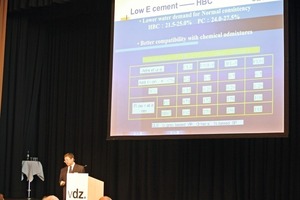

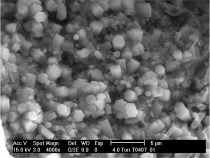

Die Parallveranstaltung befasste sich mit der Zukunft des Zements, dessen neuen Leistungsanforderungen und Eigenschaften. Alle aktuellen Entwicklungen konzentrieren sich auf die Reduktion der CO2-Emissionen während der Herstellung. Calciumsulfoaluminat-Klinker, Ternesit, Portlandzementklinker mit hohem Belit-Gehalt sowie CELITEMENT sind die Grundbausteine für CO2-arme Zemente, die abhängig von ihrer Leistung und Akzeptanz wahrscheinlich schon bald kleine Marktanteile gewinnen werden.

Zweifellos steht der Verfahrenstechnik bei der Zementherstellung eine aufregende Zukunft bevor. Doch die Herausforderungen, denen die Zementindustrie begegnen muss, bleiben bestehen. Dazu gehören in erster Linie die Senkung der Produktions- und Wartungskosten oder die Verbesserung der Qualität, sowie der Umgang mit regionalen und globalen Problemen der Branche. Diese stecken den Rahmen ab, innerhalb dessen die Zementindustrie weltweit ihre soziale Verantwortung unter Beweis stellen muss.