Heterogene Planung von Prozessen fordert heterogene Lösungen

RÖSBERG ENGINEERINGBei „alles aus einer Hand“ gilt es aber, einen Blick hinter die Kulissen zu werfen. Man hat auch dort nicht zwingend mit einer einheitlichen Datenbasis zu tun, in der keine Informationen redundant vorliegen. Vielmehr wurden für die „integrierte“ Lösung oft verschiedene Softwarekomponenten zusammengekauft und, wo der Aufwand zum Anpassen von Datenstrukturen an die einheitliche Lösung zu groß war, auf Vereinheitlichung verzichtet. Zudem ist bekanntermaßen jede Kette nur so stark wie ihr schwächstes Glied. Entspricht in der integrierten Lösung beispielsweise das Tool zum Erstellen von R&I Fließbildern nicht der Anwendervorstellung, kann dieser nicht einfach auf alternative Lösungen zurückgreifen.

Außerdem wird in Unternehmen heute nur noch selten an zentraler Stelle über die einheitliche Nutzung von Software entschieden. Fällt doch die Entscheidung für eine integrierte Lösung mit einem monolithischen System, ist der Umstieg mit viel Aufwand verbunden. Welche Lösungen externe Projektpartner nutzen, ist allerdings kaum zu beeinflussen. Die Softwarelandschaft wird in der Praxis also zwangsläufig trotz aller Bemühungen immer heterogen. Spätestens bei der Anknüpfung an das Leitsystem werden Schnittstellen benötigt.

Also doch eher von allem das Beste? Auch hier sollte man nicht blauäugig vorgehen. Wo verschiedene Softwarelösungen zusammenarbeiten müssen, kommt es an den Schnittstellen zwangsläufig zu Herausforderungen. Das wissen die Automatisierungsexperten von Rösberg aus eigener Erfahrung. Ihr Prozessleittechnik-Planungssystem ProDOK unterstützt den Anwender beim Planen und Errichten einer Anlage und begleitet zusammen mit dem Dokumentationstool LiveDOK eine Anlage über die Planungsphase hinaus, über den gesamten Anlagenlebenszyklus bis zum Anlagenbetrieb oder bei der Instandhaltung.

Mit ihrem PLT-CAE-System müssen die Automatisierungsexperten immer wieder mit Schnittstellen zwischen der verfahrenstechnischen Planung und der Umsetzung in der Prozessleittechnik (PLT) umgehen. Dipl.-Ing. (BA) Martin Dubovy, Leiter Produktmanagement Plant Solutions bei der Rösberg Engineering GmbH sieht die Vorteile heterogener Systeme, kennt aber aus der Praxis auch deren Herausforderungen: „Wir sind seit jeher vom Ansatz „von allem das Beste“ überzeugt. Natürlich sehen wir auch die Problematik, die damit einhergeht und weswegen sich manche davor scheuen. Wo verschiedene Systeme zusammenarbeiten, muss ein großes Augenmerk auf dem Datenaustausch liegen. Nur wenn nachvollziehbar ist, welche Daten oder Strukturen wann und von wem erstellt bzw. geändert wurden, lassen sich Fehler vermeiden. Aus diesem Grund spielt bei ProDOK der revisionssichere Datenimport eine wichtige Rolle.“

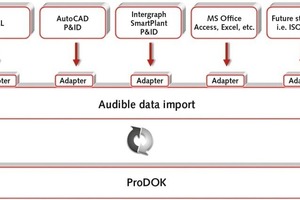

Bei der Planung, dem Bau und Inbetriebnahme einer Anlage sind in der Regel sehr viele verschiedene Software-Tools im Einsatz. Alle liefern im gesamten Planungsablauf für die Dokumentation relevante Daten, die dem PLT-CAE-System übergeben werden müssen. Damit sich dieses reibungslos in die komplette Landschaft einfügt, braucht es zuverlässige Konzepte. Dubovy beschreibt den Lösungsansatz als sogenannte „Adapter“. Hier werden die Daten, die andere, an der Anlagenplanung beteiligte Softwaretools liefern, konvertiert und an ProDOK übergeben (Bild 1). Gleichzeitig enthalten die Daten an dieser Stelle die Information, wann sie geändert wurden und von wem, sowie einen Status, wie z.B. „vorläufig“ oder „endgültig“.

Über die Jahre haben die Automatisierungsexperten sehr viele solcher Adapter entwickelt, die sich für jedes weitere Projekt wieder verwenden lassen. Bei neuen Projekten kann also auf vorhandene Adapter zurückgegriffen werden z.B. für SmartPlant P&ID, AutoCAD P&ID oder ähnliche Systeme. Auch branchenübliche Standards zum Datenaustausch zwischen Gewerken der Verfahrens- und Prozessleittechnikplanung bzw. einzelnen Softwaresystemen wie ISO15926 oder CAEX lassen sich selbstverständlich mit den Adaptern abbilden. Wo Softwaretools auf diese Standards setzen, lässt sich die Anzahl der projektrelevanten Adapter reduzieren. Mit einem breiten erprobten Repertoire an solchen Adaptern ist die Integration des PLT-CAE-Systems in nahezu jede Planungsaufgabe schnell und einfach zu bewerkstelligen. Dubovy blickt auf ein sehr umfangreiches Projekt in der chemischen Industrie zurück: „Hier mussten wir tatsächlich vier neue Adapter entwickeln. Das ist schon sehr ungewöhnlich, eher ist es mal einer oder zwei.“

Was zuerst nach zusätzlichem Aufwand klingen mag, bringt letzten Endes diverse Vorteile. Als wichtigster sei die einfache Nachrüstbarkeit des PLT-CAE-Systems erwähnt, während der Umstieg auf eine integrierte Lösung mit einem monolithischen System meist mit erheblichem Aufwand verbunden ist.

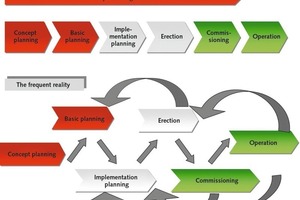

Der revisionssichere Datenimport entspricht dabei eher dem Wunsch nach verkürzten Planungsphasen. In der Theorie verläuft die Anlagenplanung seriell, also nach Abschluss der Konzeptplanung folgt die Basisplanung, danach die Ausführungsplanung usw. (Bild 2). In der Praxis finden diese Prozesse zumeist parallel statt, weswegen der Austausch vorläufiger Daten zwischen verschiedenen Bereichen sinnvoll sein kann. Dank revisionssicherer Schnittstellen wird beim nächsten Dokumentationsstand übersichtlich dargestellt, an welcher Stelle sich Daten gegenüber der Vorversion geändert haben. Verschiedene Filterfunktionen (Bild 3) helfen, parallele Planungsabläufe, die die gesamte Planungsphase verkürzen, zuverlässiger zu verwalten.

Zusätzlich erlaubt die Adapter-Lösung das Ausprobieren verschiedener Varianten. Dubovy erklärt, dass sich bei integrierten Lösungen sich jede Änderung sofort durch das ganze System zieht. Oft ist nicht mehr nachvollziehbar, wann wer was geändert oder getestet hat. Viele Anbieter bauen gerade deshalb künstliche Schnittstellen ein, mit denen sich solche Informationen vermerken lassen. Die ProDOK-Lösung bringt das funktionsbedingt schon mit. So werden z.B. vorläufige Daten entsprechend gekennzeichnet und das Ausprobieren wird dadurch leichter.“

Projekte, in denen Softwaretools die Daten für die Dokumentation in verschiedenen Sprachen liefern, profitieren ebenfalls vom revisionssicheren Datenimport. Teilweise kann am Adapter direkt automatisch übersetzt werden. Ist das nicht möglich, lassen sich einfache Listen erzeugen. Diese können dem Übersetzer zur Verfügung gestellt und anschließend wieder eingelesen werden.

Zu guter Letzt profitiert auch das Geräteengineering, da ProDOK bei der Komponentendokumentation auf den NE100-Standard setzt. Derart erfasste Daten lassen sich als Massenimport automatisiert über das Modul NE-100 ins PLT-CAE-System übertragen.

Somit zeigt sich, dass der Ansatz „Von allem das Beste“ viele Vorteile bringt, wenn er richtig umgesetzt wurde. Ein revisionssicherer Datenimport ist dafür allerdings der Schlüssel.

//www.roesberg.com" target="_blank" >www.roesberg.com:www.roesberg.com

Moderne verfahrenstechnische Anlagen können nur dann effektiv betrieben werden, wenn die Daten aus der Planungsphase auch für Betrieb, Instandhaltung und Modernisierung verfügbar sind. Anlagenrealität (As-Built) und Dokumentation müssen verlässlich übereinstimmen. Nur wenn alle Daten konsistent sind, lassen sich kostspielige Neueingaben und unnötiger Engineering-Aufwand vermeiden. Genau hier setzt das PLT-CAE-System ProDOK an. Es sorgt für einen integrierten Planungsprozess nach einheitlichen Regeln. Weil alle Daten in einem System gewonnen und ausgetauscht werden, gibt es keine Probleme mit lästigen Datenübertragungsfehlern. Die Funktionen umfassen Basisplanung, Funktionsplanung, Ausführungsplanung und Montageplanung bei der Neuplanung, der Änderungs- und Ergänzungsplanung sowie der Betriebsbetreuung. Dabei wird der komplette Lebenszyklus einer Anlage unterstützt. Mit seiner durchgängigen und konsistenten Dokumentation sorgt ProDOK dafür, dass sich zu jedem Zeitpunkt die Anlagenrealität in der Dokumentation widerspiegelt. Spürbare Qualitäts- und Effizienzsteigerung und eine erhebliche Zeit- und Kostenersparnis sind die Folge. Investitionssicherheit ergibt sich aus dem Einsatz modernster Softwaretechnologie und der weiten Verbreitung des Systems.