Die Gesellschafter des Zementwerkes der Südbayerischen Portland-Zementwerke Gebr. Wiesböck & Co. GmbH sind sich ihrer sozialen, ökologischen und ökonomischen Verantwortung seit Jahrzehnten bewusst. Kontinuierliche Modernisierungs- und Erweiterungsprojekte sichern die Produktion am Standort in Rohrdorf (Bild 1). Neueste Projekte sind die SCR-Anlage und eine Abwärmerückgewinnungsanlage [1, 2]. Grund genug für die ZKG INTERNATIONAL, das Werk einmal in Gänze vorzustellen.

Geschichte

Das Werk wurde als Familienunternehmen der Gebr. Wiesböck 1930 gegründet. Ursprünglich wurde Naturstein abgebaut, dann schwenkte man auf die Produktion von Zement um. Trotz anfänglicher Skepsis hat sich dieses Unternehmen immer mehr rentiert. Mit dem Aufschwung wurde die Situation schwieriger, gab es doch einige weitere Zementwerke in der Umgebung. Dem Werk wurde eine Begrenzung der Jahresproduktion auf 6000 t auferlegt. Diesen damaligen Einschränkungen zum Trotz, und unter großzügiger Auslegung der auferlegten Limitierung, hat sich das Werk gut entwickelt und konnte auch an den Wirtschaftswunderjahren partizipieren. Danach kam die Zeit der Diversifizierung und mit dem Fall der Mauer folgte man dem allgemeinen Trend zu einem wirtschaftlichen Engagement im Osten Deutschlands. Neben dem Werk in Bayern gibt es ein weiteres Mahlwerk in Eiberg bei Kufstein und ein Zementwerk in Gmunden/Österreich. Mit dem EU-Beitritt Österreichs hat sich das Geschäft des Werkes auch auf die Region Österreich ausgeweitet, man beliefert also den gesamten Umkreis des Werkes. Der Umsatz der Rohrdorfer-Gruppe beläuft sich auf ca. 250 Mio. €. Insgesamt hat die Gruppe fünf Standbeine: Zement, Transportbeton, Sand und Kies, Betonwaren, Fertigteile. Im Bereich Zement gibt es zwei Zementwerke mit Klinkererzeugung und ein Mahlwerk, zwei Mischanlagen in Gmunden und Rohrdorf für Sonderprodukte, 11 Steinbrüche und eine Beteiligung an einem Betrieb für die Herstellung von Alternativbrennstoffen. Insgesamt hat die Gruppe über 1000 Mitarbeiter.

Firmenphilosophie

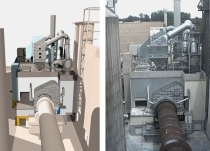

„Alles was wir machen, machen wir ein wenig früher“ so Heinrich Rodlmayr, in der Geschäftsleitung für der Bereich Technik zuständig. „Innovation ist und war immer ein wichtiger Aspekt in unserer Firmenphilosophie“, ergänzt er. Das Werk war eines der ersten Werke mit einer RFA zur Rohmaterialanalyse. Auch beim Einsatz von alternativen Brenn- und Rohstoffen – wie beispielsweise nicht mehr recyclingfähigem Gießereialtsand (Bild 2) und Abfallprodukten aus der Tetra Pak-Aufbereitung – bewies Rohrdorf Pioniergeist. Mit dieser Strategie können an den verschiedenen Standorten der Rohrdorfer-Gruppe langfristig Produktion und Arbeitsplätze gesichert werden.

Die Produktionslinie

Aus den Steinbrüchen werden die Rohmaterialien per Bahn oder Lkw (Werk Eiberg) ins Werk geliefert. Abbaugenehmigungen liegen für 127 Jahre vor, also kein Grund, an der Rohstoffsicherheit zu zweifeln. Allerdings ist der Transport von einigen weiter abgelegenen Steinbrüchen recht aufwendig, weshalb dieser Mehraufwand an anderer Stelle, z. B. bei der Energie wieder eingespart werden muss. Das Rohmaterial wird auf einen Brecher aufgegeben und in das Mischbett transportiert. Mit einer Quadropol-Walzenschüsselmühle (260 t/h) wird das Rohmaterial vermahlen und dem vierstufigen DOPOL-Wärmetauscher (Bild 3) aufgegeben. Die Rohmühle war 2006 in Betrieb genommen worden, da die ursprüngliche Kugelmühle einen Flaschenhals in der Produktion darstellte. Die Modernisierung ergab eine Leistungssteigerung von 3000 auf 3500 t/d. Dazu wurde auch der Ofen im Einlaufbereich und der obersten Zyklonstufe umgebaut und ein neues Ofenabgasgebläse installiert. Gleichzeitig wurde der Elektrofilter der Drehrohrofenanlage durch einen gemeinsamen Schlauchfilter für Ofen und Rohmühle ersetzt.

Alternative Brenn- und Rohstoffe

Als Alternativbrennstoff (Bild 4) wird ein Gemisch aus Reifenschnitzeln und Dachpappe am Vorwärmer aufgegeben, daneben werden Papierfangstoffe im Einlaufbereich verwendet. Alternativrohstoffe im Ofeneinlauf sind Gießereialtsande und ein Spezialkalk. Dieser ist ein Abfallprodukt aus der Kalk-Stickstoff-Produktion und enthält auch Ammoniak. Das wirkt quasi wie eine ungeregelte SNCR-Anlage, mit dem Nachteil, dass das Werk bislang einen sehr hohen Ammoniak-Schlupf hatte. Mit der neuen SCR-Anlage ist auch diese Herausforderung nun gemeistert. Die thermische Substitutionsrate TSR liegt im Jahresdurchschnitt bei 77 %, Genehmigungen liegen für 100 % vor. Als alternative Brennstoffe (30 000 t/a) werden zu etwa 50 % BPG (Brennstoffe aus produktionsspezifischen Gewerbeabfällen) und Tetra Pak-Rejekte, die aus einer Flüssigkarton-Wiederaufbereitung kommen, eingesetzt.

Klinker und Zement

Der Klinker kann nach dem Brennen in drei Klinkersilos mit 120 000 t Lagerkapazität zwischengelagert werden. Danach folgt eine Gutbett-Walzenmühle (POLYCOM) für die Vorzerkleinerung des Klinkers. Auf insgesamt vier Zementmühlen wird Zement vermahlen, unter anderem mit einer großen Kugelmühle (160 t/h), die mit einem Ringmotor ausgerüstet ist. Zur Vermeidung von Stromspitzen wird diese oft nachts und am Wochenende betrieben. Die zweite Mühle hat 60-70 t/h, je nach Zementqualität, und es stehen noch zwei kleinere mit jeweils 25 t/h zur Verfügung. Im Werk Rohrdorf hat man gute Erfahrungen mit der Ringmotormühle und dem Direktantrieb gemacht. Installiert wurde die erste Mühle mit Ringmotor in der Zementindustrie 1964, die erste Revision des Antriebes wurde vor ca. 3-4 Jahren im Zuge des Austausches der Auslaufstirnwand vorgenommen. Ansonsten zeichnet sich die Mühle seit vielen Jahren durch einen wartungsarmen Betrieb aus. Zwischenzeitlich wurde die Mühle überarbeitet und die Drehzahlregelung entfernt.

Ständige Modernisierung

Eines der letzten Projekte ist der Umbau des Klinkerkühlers gewesen [1] (Bild 5). Der Satellitenkühler wurde gegen einen thermisch effizienteren Rostkühler gewechselt mit der Option, eine Abwärmerückgewinnung zu installieren. Auch der Hauptbrenner wurde modernisiert. Steinkohle ist der einzige Primärbrennstoff, der über eine Kohlemahlanlage dem Brenner zugeführt wird. Weitere Alternativbrennstoffe sind Lösungsmittel und von Fall zu Fall sog. „Heavy Fuel“.

Abwärmerückgewinnung

Im Regelkreis enthalten ist seit 2012 auch ein Kraftwerk (Bild 6). Vom Drehrohrofen geht ein Teil des Abgases durch die Rohmühle. Aufgrund der geringen Feuchte des Rohmaterials wird allerdings nur ca. 1/3 der Energie im Abgas für die Trocknung benötigt.

Bislang wurden 2/3 der Energie in einem Konditionierturm mittels Wassereindüsung „vernichtet“ und das Ofenabgas soweit abgekühlt, um es dem nachgeschalteten Schlauchfilter zuführen zu können. Anstatt über den Konditionierturm wird das ca. 430 °C heiße Ofenabgas jetzt über eine Kesselanlage geleitet und der darin erzeugte Dampf einer Turbine zugeführt. Im angekoppelten Generator wird damit ca. 1/3 des Strombedarfes des Zementwerkes erzeugt. Neben der Kesselanlage wird noch über zwei weitere Wärmetauscher thermische Energie aus dem Klinkerherstellprozess für die Stromerzeugung genützt. Der Wirkungsgrad der Stromerzeugung durch das Abhitzekraftwerk liegt bei 22 %. Das Kraftwerk verfügt über einen Niederdruck- (12 bar/250 °C) und einen Hochdruckkreislauf (23 bar/430 °C). Die Dampfrückkühlung erfolgt mit einem Luftkondensator anstelle eines Wasserkühlers. Das macht das Werk unabhängig von möglicher Wasserknappheiten in Trockenperioden. Die Energiebilanz ist generell sehr vorteilhaft, da das Werk Rohrdorf über sehr trockenes Rohmaterial verfügt. Gemeinsam mit dem Abgasstrom von der Rohmühle wird das Abgas entstaubt und in die SCR-Anlage geleitet.

Selektive katalytische Reduktion (SCR)

Zuerst wird das Ofenabgas nach dem Filtergebläse einem Plattenwärmetauscher zugeführt, der es auf ca. 230 °C erhitzt (Bild 7). Die für den Katalysatorbetrieb notwendigen 250 °C werden über einen Wärmetauscher erreicht. Bei diesem System wird ein spezielles Wärmeträgeröl über einen Wärmetauscher, der im Mittenluftabzug des Klinkerkühlers installiert ist, auf ca. 260 °C aufgeheizt. Das heiße Öl wird über Rohrleitungen auf einer Länge von 240 m bis zur SCR-Anlage gepumpt. Dort erwärmt das Öl über einen zweiten Wärmetauscher das Rauchgas auf die Betriebstemperatur des Katalysators. Anschließend wird je nach Bedarf Ammoniakwasser in den Rauchgaskanal eingedüst, welches für die Umwandlung der Stickoxide im Katalysator notwendig ist. Danach strömt das Rauchgas durch zwei Katalysator-ebenen, in denen der Umwandlungsprozess bei 250 °C stattfindet. Die Katalysator-Elemente bestehen aus Vanadiumpentoxid und Wolframtrioxid auf Titandioxid als Trägermaterial und sind wabenförmig ausgeführt. Nach Durchströmen des Katalysators gibt das Rauchgas die hohe Temperatur wieder an den Plattenwärmetauscher ab. Dabei wird es mit < 200 mg/Nm3 NOx und nahezu NH3-schlupffrei über einen Prozessventilator zum Kamin geleitet.

Synergieeffekte nutzen

Die SCR-Anlage und das Abhitzekraftwerk wurden vom Umweltinnovationsfond des BMU gefördert. Die Errichtung einer SNCR-Anlage wäre aufgrund des vorhandenen Ammoniakschlupfes infolge des Einsatzes von Spezialkalk nicht sinnvoll gewesen. Ursprünglich war eine Anlage in Rohgasschaltung geplant, was aber wegen der hohen Ofenabgastemperaturen von über 400 °C nicht möglich war. Deshalb war die Alternative die Reingasschaltung, die aber wegen des erforderlichen Wiederaufheizens des Ofenabgases auf die Betriebstemperatur des Katalysators mehr Energie erfordert. So entstand die Idee, die Wärmeenergie aus der Mittenluft des Klinkerkühlers mittels einer Wärmeverschiebeanlage für das Wiederaufheizen zu nutzen, wodurch heute keine zusätzliche Energie benötigt wird. Jetzt ist Rohrdorf weltweit das einzige Zementwerk mit einer SCR-Anlage in Reingasschaltung. Einfach gemacht hat es sich das Werk mit diesem innovativen Schritt nicht. Vorangegangen waren Versuche mit einer Pilotanlage, bei denen die Interaktion der Ofenatmosphäre mit den SCR-Anlagenkomponenten im Kleinmaßstab getestet wurde. Nach einer erfolgreichen Pilotphase wurde die industrielle Umsetzung geplant und die Lieferanten ermittelt.

Alles in allem ist das Werk in Rohrdorf seiner Linie treu geblieben. Innovation, und das aus Tradition, ist der treibende Motor für die Entwicklung des Werkes und der Rohrdorfer-Gruppe, früher, heute und in Zukunft.