Mogensen Sizer Technologie

zur Sandaufbereitung für Putze

und Mörtelputze

Zusammenfassung: Die Vielfalt der am Baustoffmarkt angebotenen Vormischungen zur Bereitung von Beton, Mörtel, Putz, Kleber, Beschichtungsmassen und verwandten Erzeugnissen hat in den vergangenen Jahren kontinuierlich zugenommen und inzwischen ein fast unübersehbares Ausmaß erreicht. Sie stellt neue, zum Teil extreme Anforderungen an die Verfahrenstechnik der Aufbereitung der hierfür benötigten Sandmischungen. Die klassische Mogensen Sizer-Technologie, die Vielfachtrennungen unterschiedlicher Grundstoffe auf kleinstem Raum erlaubt, wird im futuristischen Mischturm der Saint-Gobain Weber-Beamix in Eindhoven erfolgreich zur neuzeitlichen Sandaufbereitung eingesetzt.

1 Veränderungen auf dem Baustoffmarkt

Neben den mineralischen Grundstoffen wie Kies, Quarz, Naturstein, Kalk, Zement, Gips, Ton, Anhydrit und Trass sind chemische Zusätze und nichtmineralische Additive zur Verbesserung von Nutzungsqualität und Verarbeitungseigenschaften unverzichtbare Bestandteile neuzeitlicher Baustoffe. Der Markt bietet für jeden Anwendungszweck die jeweils optimale Spezialmischung an. Ausschlaggebend für die zugesicherten Eigenschaften dieser Produkte ist nicht nur die stoffliche Zusammensetzung sondern in hohem Maße die exakte Einhaltung bestimmter Körnungsvorgaben und Mengenverhältnisse.

Hieraus resultieren erhebliche Veränderungen in der Prozess- und Anlagentechnik für die Erzeugung der benötigten Sande. Vor wenigen Jahren noch dominierte die Rohsandaufbereitung im Sand- und Kieswerk oder im Steinbruch, während die Anmischung der Komponenten direkt auf der Baustelle erfolgte. In einer Übergangsphase gingen dann auch mittelständische Anbieter von Bausanden dazu über, Vormischungen in sogenannten Mischwerken herzustellen, die dann als

Trockenmörtel an Endverbraucher oder Zwischenhändler geliefert wurden. Inzwischen haben internationale Großkonzerne den Markt für Fertigmörtel erobert und produzieren riesige Mengen dieser Mischungen in hochmodernen, automatisch gesteuerten Anlagen innerhalb großer Fabrikkomplexe. Diese hochwertigen Produkte werden zum Teil europaweit vertrieben.

2 Saint-Gobain-Weber, ein innovatives Unternehmen der Baustoffbranche

Einer der größten und innovativsten Akteure auf dem europäischen Markt für Mörtelmischungen ist die „maxit group“, die 2008 von der HeidelbergCement AG an die internationale Unternehmensgruppe Saint-Gobain veräußert wurde und seitdem zusammen mit der Saint-Gobain-Weber Division als Weber-Maxit auf dem Markt aktiv ist. Die „maxit group“ war aus dem 1929 gegründeten Kalkwerk Merdingen hervorgegangen und durch Eigenentwicklung neuer Unternehmensbereiche, Integration der Heidelberger Trockenmörtelwerke und der HBC Bauchemie sowie der Übernahme der Fibo Exclay GmbH und der Südharzer Gipswerke stark gewachsen. Die Aufnahme von Kleingebinden in das Produktsortiment im Jahr 2004 hat dem Unternehmen einen weiteren Wachstumschub beschert.

Unter dem Markennahmen Weber-Maxit werden gegenwärtig über 200 verschiedene Produkte angeboten, davon mehr als 70 verschiedene Putze, 40 Mörtel, 10 Kleber, 10 Schlämme, 10 Beschichtungen und 10 Spezialsande.

3 Mixing-Tower „Maxima“ in Eindhoven

Es liegt auf der Hand, dass die Ausgangsprodukte für eine derartige Produktpalette von Zulieferfirmen bezogen und in zentralen Mischanlagen zusammengeführt werden. Europa ist inzwischen flächendeckend mit Baustoffwerken der Saint-Gobain Weber-Maxit Gruppe versorgt. Es kommen jedoch ständig neue Werke hinzu, insbesondere in Osteuropa, oder es werden bestehende Werke erweitert und modernisiert. So wurde das in der niederländischen Stadt Eindhoven seit vielen Jahren bestehende und inzwischen zur Weber-Maxit-Gruppe gehörende Beamix-Werk mit einem neuen Mischturm ausgestattet. Die futuristische architektonische Gestaltung dieses technischen Bauwerks (Bild 1 und 2) hat wegen seiner ungewöhnlichen Ästhetik in der Fachwelt und der Öffentlichkeit erhebliches Aufsehen erregt.

Die zukunftsweisende äußere Erscheinung des Wahrzeichens von Beamix-Eindhoven symbolisiert den technologischen Fortschritt bei der Entwicklung und Herstellung moderner Designer-Baustoffe. Die im oberen Teil des Towers angeordnete Siebanlage zur Erzeugung von maßgeschneiderten Sandfraktionen beruht auf der Sizer-Technologie von Mogensen.

4 Die Mogensen Sizer-Technologie

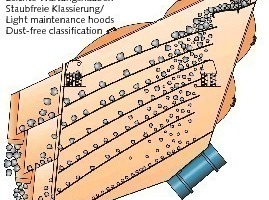

Seit mehr als 40 Jahren stellt die Maschinenfabrik Mogensen in Wedel bei Hamburg, die heute eine Tochtergesellschaft innerhalb der Allgaier-Gruppe ist, hochwertige Maschinen zur Mehrfachfraktionierung unterschiedlichster Schüttgüter nach dem Sizer-Prinzip her. Dieses patentierte Prinzip beruht auf Forschungsergebnissen des schwedischen Wissen-schaftlers und Unternehmers Fredrik Mogensen. Dieser hat wissenschaftlich nachgewiesen, dass Mehrdecksiebmaschinen mit übereinander angeordneten und stark nach unten zunehmend geneigten Siebflächen (Bild 3) erhebliche Vorteile hinsichtlich Mengendurchsatz, Zahl der möglichen Trennschnitte, Platz- und Energiebedarf sowie Betriebssicherheit und Flexibilität in der Anwendung bieten.

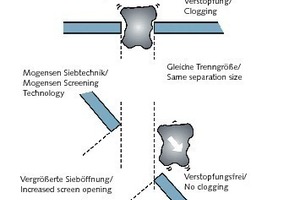

Ausschlaggebend für die praktischen Vorteile der Sizer-Technologie ist die Tatsache, dass bei geneigten Siebflächen nicht die Maschenweite des Siebgewebes sondern die Projektion der Siebmaschen in Richtung der Flugbahn der abzusiebenden Partikel die Trenngrenze bestimmt. Die Partikel bilden kein Materialbett auf den Siebbelägen, sondern rieseln in freiem Fall durch die schräg gestellten Siebe hindurch. Die gröberen Partikel werden hierbei abgeschöpft und in Richtung der Siebneigung abgeführt, während die feineren Teilchen fast ungehindert durch die Siebmaschen fallen. Die hierdurch erreichte Erhöhung der Durchtrittswahrscheinlichkeit bewirkt ursächlich einen höheren Mengendurchsatz und eine geringere Neigung zur Steckkornbildung oder Verstopfung (Bild 4).

5 Anforderungen an die Siebanlage

Die Sortenvielfalt der herzustellenden Maxit-Produkte kann nur gewährleistet werden, wenn aus einer sehr großen Zahl fertiger Siebfraktionen aus jeweils unterschiedlichen Grundstoffen bei Bedarf beliebige vorgegebene Rezepturen erzeugt werden können. Dies ist möglich, wenn hinreichend viele Fraktionen nach der Siebung in Silos bevorratet werden, elektronisch gesteuert hieraus abgezogen und in den gewünschten Mengenverhältnissen kontinuierlich rezeptgesteuert miteinander vermischt werden.

Die erforderliche Bereitstellung der zahlreichen benötigten Siebfraktionen würde bei herkömmlicher Siebtechnik entweder eine Vielzahl unterschiedlich ausgestatteter Siebmaschinen erfordern oder ein wiederholtes Umrüsten der Maschinen mit jeweils passenden Siebgeweben zur Folge haben. Wegen der Bildung von Materialbetten auf den Siebflächen und den damit verbundenen langen Verweilzeiten des Siebgutes in den Maschinen wäre eine solche Anlage voluminös und zudem maschinentechnisch aufwendig. Förder-, Dosier- und Verteilaggregate, sowie die erforderliche aufwendige Stützkonstruktion wären ein er-heblicher zusätzlicher Kostenfaktor.

Es galt also, eine Siebanlage zu konzipieren, die trotz der großen Zahl der verschiedenen zu erzeugenden Produktfraktionen aus nur einer einzigen Siebmaschine besteht. Hierfür bietet sich der Mogensen Sizer in besonderer Weise an.

6 Die Aufgabenstellung

Der hier eingesetzte Mogensen Sizer SC 3068 mit 6 Siebebenen verfügt über eine Arbeitsbreite von 3 m und ist in der Mitte durch eine senkrechte Trennwand in zwei Hälften geteilt. Damit lassen sich theoretisch bei gleichbleibendem Aufgabematerial bis zu 14 Siebfraktionen in einem Arbeitsgang erzeugen.

Im hier beschriebenen Einsatzfall waren vom Auftraggeber 4 Trennungen im Bereich von 0,5–6 mm für 3 verschiedene Sande im Körnungsbereich von 0-1 mm (fein), 0–10 mm (mittel) und 0–12 mm (grob) gefordert. Zusätzlich wurde eine Schutzsiebung bei 12 mm verlangt. Die Siebmaschine sollte bei allen Aufgabematerialien eine Durchsatzleistung von mindestens 80 t/h erbringen.

Da die Schutzsiebung in die Aufgabeverteilrinne integriert werden konnte, waren nur 4 Trennungen im Sizer vorzusehen. Dadurch bot sich an, die Überläufe der Siebe 1 und 2 sowie 3 und 4 im Auslauf jeweils zusammenzufassen, um die Siebgewebe zu entlasten. Dies ist immer dann vorteilhaft, wenn die aufgegebenen Sande starke Materialkonzentrationen in unterschiedlichen Körnungsbereichen aufweisen.

7 Die Mogensen-Anlage

Die Siebanlage ist wie üblich oberhalb der Silos im Mischturm angeordnet. Das Aufgabematerial wird mit einem Becherwerk von der untersten Ebene bis unter das Dach des Mischturms angehoben und an einen Mogensen Schwingförderer BB 655 übergeben, der das Material horizontal bis zum Einlauf der Mogensen Querverteilrinne FX 1044 fördert (Bild 5).

Integriert in die Rinne, die im rechten Winkel zur Förderrichtung der Siebmaschine über dem Einlaufstutzen angeordnet wurde, ist eine Siebstrecke mit 12 mm Maschenweite zur Abscheidung von Fremdkörpern und Agglomeraten (Bild 6).

Durch eine spezielle Geometrie der Auslauföffnung im Rinnenboden wird der Materialstrom über die gesamte Länge der Rinne gefördert, dosiert abgeworfen und dadurch gleichmäßig entlang der Siebbreite verteilt (Bild 7). Wie die Schwingförderrinne wird auch der Querverteiler durch je 2 Vibrationsmotoren in lineare Schwingungen versetzt.

Das zentrale Element der Siebanlage stellt der Mogensen Sizer dar. Die kompakte, staubdicht gekapselte Maschine ist mit 2 x 6 übereinander angeordneten Siebdecks von jeweils 2,4 m Länge, die durch patentierte Siebspanner optimal in Längsrichtung vorgespannt sind, ausgerüstet. Es werden 5 Sandfraktionen erzeugt. Die 3 gröberen Fraktionen werden über gekröpfte Stutzen an der Auslaufhaube und Fallrohre zu den Siloeinläufen geleitet. Die Auslaufstutzen für das Feingut sind unterhalb der Siebmaschine angeordnet, wobei die Fraktion < 0,5 mm über eine 4 m lange Mogensen Rohrschwingrinne (Bild 8) horizontal abgeführt wird.

8 Zusatzausrüstung

Das sehr leichte, jedoch extrem schwingungssteif ausgeführte Gehäuse ist komplett geschweißt. Lediglich die Abdeckhauben sind mit speziellen patentierten Keilverbindungen gesichert. Anders als die Förderrinnen wird der Sizer über Richterreger in Linearschwingungen versetzt. Richterreger bestehen aus Fliehgewichten mit ölgelagertem Spezialgetriebe und sind unterhalb der Siebmaschine angebracht. Sie werden über eine Gelenkwelle von einem bauseits gestellten Normmotor angetrieben. Alle produktberührten Flächen des Sizer und der anderen Komponenten sind mit ausgewählten Schutzwerkstoffen maximal gegen Verschleiß geschützt.

Wegen der auf Gewichtsersparnis angelegten Konstruktion wiegt der Sizer nur ca. 9000 kg. Dies ist bei einer Leistung von 80 t/h für eine Schwingmaschine zur Feinsiebung sehr wenig. Da die Maschine jedoch im oberen Bereich des Mischturms installiert ist, wurde der Sizer auf einem separat abgefederten Gegenschwingrahmen verlagert, der 90 % der dynamischen Kräfte absorbiert und Schwingungsüber-

tragungen über die Stützkonstruktion auf das Gebäude verhindert.

Um die Betriebssicherheit der Anlage weiter zu erhöhen, wurde für den Sizer eine optionale Schwingungsüberwachung eingerichtet. Hierdurch wird abnormes Betriebsverhalten sensorisch erfasst und optisch oder akustisch an die Leitzentrale gemeldet.

9 Ausblick

Nach störungsfreien Probeläufen ist die Anlage in Eindhoven inzwischen in Betrieb gegangen. Es ist davon auszugehen, dass auch diese Anlage die hohen Erwartungen des Auftraggebers in vollem Umfang erfüllen wird. Nicht zuletzt war es die Zufriedenheit der Anlagenbetreiber mit den in früheren Jahren an niederländische Werke der Saint-Gobain Weber-Gruppe gelieferten Siebmaschinen, die die Entscheidung des Konzerns für das Mogensen Sizer Konzept auch bei dieser zukunftsweisenden Produktionsanlage maßgeblich mit beeinflusst hat.